ООО Сиань Цзелун Новые Материалы

Северо-западная мебельная промышленная зона, пос. Хуасю, уезд Ланьтянь, г. Сиань, пров. ШэньсиООО Сиань Цзелун Новые Материалы

Северо-западная мебельная промышленная зона, пос. Хуасю, уезд Ланьтянь, г. Сиань, пров. Шэньси

В последнее время наблюдается повышенный интерес к акустическим ПВХ-покрытиям, особенно в сфере медицинского оборудования и звукоизоляции. Часто встречаются неверные представления – многие считают, что это просто нанесение ПВХ с добавлением каких-то 'аккустических' наполнителей. Это, конечно, упрощение. На деле процесс гораздо сложнее, и от используемых материалов, технологий и контроля качества напрямую зависит конечный результат. Дело не только в звукопоглощении, но и в механической прочности, долговечности и, что немаловажно, биосовместимости, если речь идет о медицинских приложениях. Попробуем разобраться в тонкостях производства современного завода акустического ПВХ-покрытия, основанных на собственном опыте и наблюдениях.

Производство акустического ПВХ-покрытия – это многоступенчатый процесс, требующий точного соблюдения технологических параметров. Начнем с выбора полимерной матрицы. Здесь часто используют различные типы ПВХ, каждый из которых обладает своими свойствами. Например, для медицинских целей предъявляются более жесткие требования к чистоте и биосовместимости, чем для промышленных применений. Использование модифицированного ПВХ, содержащего специальные добавки для улучшения адгезии и эластичности, – распространенная практика. Важно понимать, что не существует 'универсального' ПВХ, и выбор материала зависит от конкретного назначения покрытия.

Далее следует этап смешивания и диспергирования наполнителей. Именно наполнители определяют акустические свойства покрытия. Используют как органические (например, микросферы полистирола), так и неорганические наполнители (например, мелкие минеральные порошки). Ключевая задача – обеспечить равномерное распределение наполнителей в полимерной матрице. Это достигается с помощью специальных смесителей с высокой интенсивностью перемешивания. Неравномерное распределение наполнителя приводит к неравномерным акустическим свойствам покрытия, что неприемлемо. Мы сталкивались с ситуацией, когда недостаточная дисперсия наполнителя приводила к снижению эффективности звукопоглощения и, как следствие, к отбраковке партии. Это, безусловно, затратные потери.

После смешивания происходит формирование покрытия. Это может быть нанесение методом распыления, окунания, или, чаще, методом валкового покрытия. Валковый метод обеспечивает равномерное нанесение покрытия на поверхность изделия. Важно контролировать температуру и скорость валика, чтобы обеспечить оптимальную вязкость покрытия и избежать образования дефектов. Кроме того, необходимо учитывать характеристики подложки – её шероховатость, пористость и влажность. Все это влияет на адгезию покрытия к подложке.

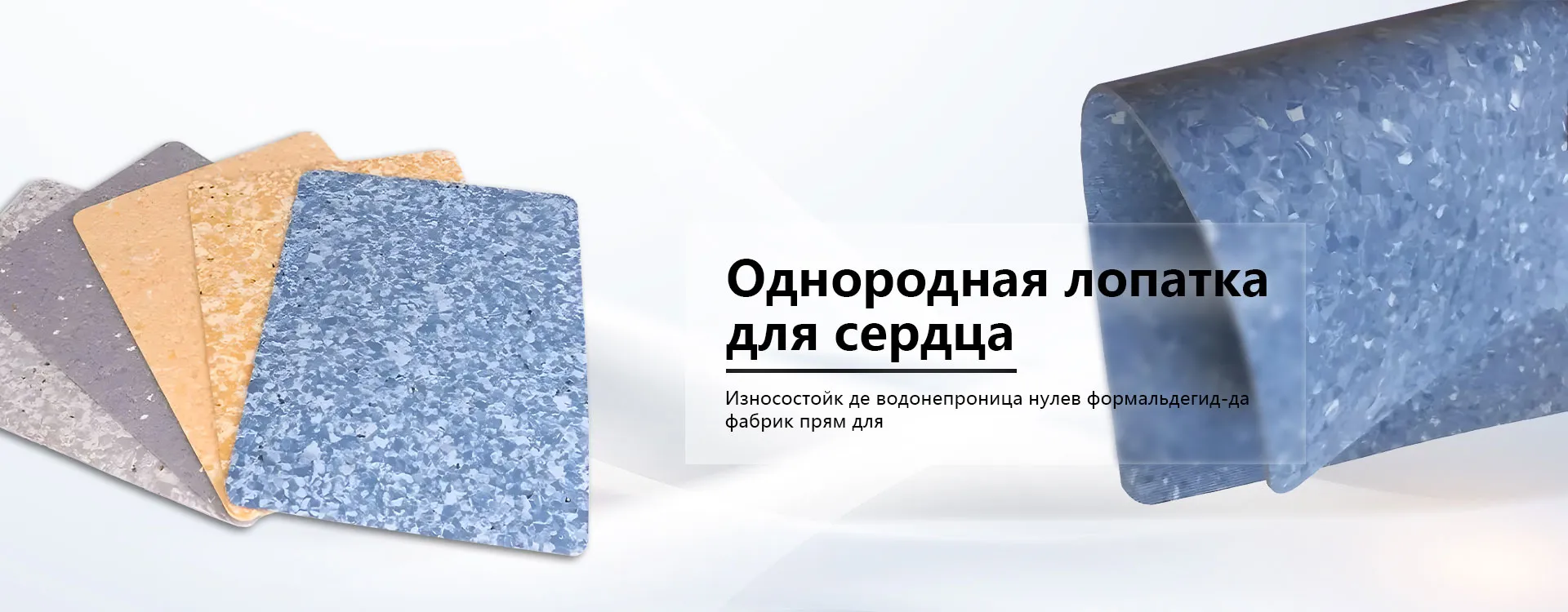

Контроль качества – это не просто формальность, а жизненно важная необходимость. На каждом этапе производства проводятся различные испытания. Например, проверяется вязкость смеси, равномерность распределения наполнителя, адгезия покрытия к подложке, а также акустические характеристики готового изделия. Для акустических покрытий используются специальные испытательные камеры и оборудование для измерения коэффициента звукопоглощения. Особое внимание уделяется контролю микроструктуры покрытия – её пористости и плотности. Эти параметры оказывают существенное влияние на акустические свойства и долговечность покрытия. ООО Сиань Цзелун Новые Материалы, как компания, специализирующаяся на гомогенном ПВХ-покрытии для торакальной хирургии, придерживается самых строгих стандартов качества, что подтверждается соответствующими сертификатами.

В качестве примера можно привести контроль адгезии. Мы использовали метод испытания на отрыв, который позволяет определить силу, необходимую для отрыва покрытия от подложки. Если сила отрыва слишком мала, это свидетельствует о недостаточной адгезии, что может привести к отслоению покрытия со временем. Помимо механических испытаний, проводятся визуальный контроль на наличие дефектов (трещин, пузырей, царапин) и химический анализ покрытия на содержание вредных веществ.

В процессе производства акустического ПВХ-покрытия часто возникают различные проблемы. Одна из распространенных – это образование пузырей в покрытии. Пузыри могут возникать из-за различных причин, например, из-за попадания воздуха в смесь, неправильного выравнивания валика, или из-за высокой вязкости покрытия. Для устранения пузырей используют различные методы, например, вакуумную дегазацию или обработку поверхности покрытия специальными составами. Важно тщательно контролировать параметры процесса и использовать качественные материалы, чтобы минимизировать риск образования пузырей.

Другая проблема – это снижение адгезии покрытия к подложке. Это может быть вызвано неправильной подготовкой поверхности подложки, использованием неподходящего клея, или неправильной температурой и влажностью при нанесении покрытия. Для улучшения адгезии используют различные методы, например, предварительную обработку поверхности подложки специальными составами, или использование адгезионных промоторов. В случае медицинских применений, выбор материала и его совместимость с биологическими тканями является критически важным. Протестировать биосовместимость покрытия – это долгий и дорогостоящий процесс, требующий специализированного оборудования и знаний.

Технология производства акустического ПВХ-покрытия постоянно развивается. В последнее время наблюдается тенденция к использованию новых материалов и технологий. Например, разрабатываются новые наполнители с улучшенными акустическими свойствами, а также новые методы нанесения покрытия с повышенной точностью и равномерностью. Особое внимание уделяется разработке экологически чистых и безопасных материалов. Например, вместо традиционных органических наполнителей используются наполнители на основе возобновляемых ресурсов. ООО Сиань Цзелун Новые Материалы активно инвестирует в исследования и разработки, чтобы предложить своим клиентам самые современные и эффективные решения.

Одной из перспективных направлений является разработка гомогенных ПВХ-покрытий с заданными акустическими свойствами, которые могут использоваться в различных областях – от звукоизоляции до медицинского оборудования. В частности, исследования в области микроструктуры покрытия позволяют создавать материалы с оптимизированной пористостью и плотностью, что обеспечивает максимальное звукопоглощение при минимальной толщине покрытия. Также активно развивается технология нанесения покрытий методом тонких пленок, что позволяет создавать покрытия с превосходными механическими и акустическими свойствами.