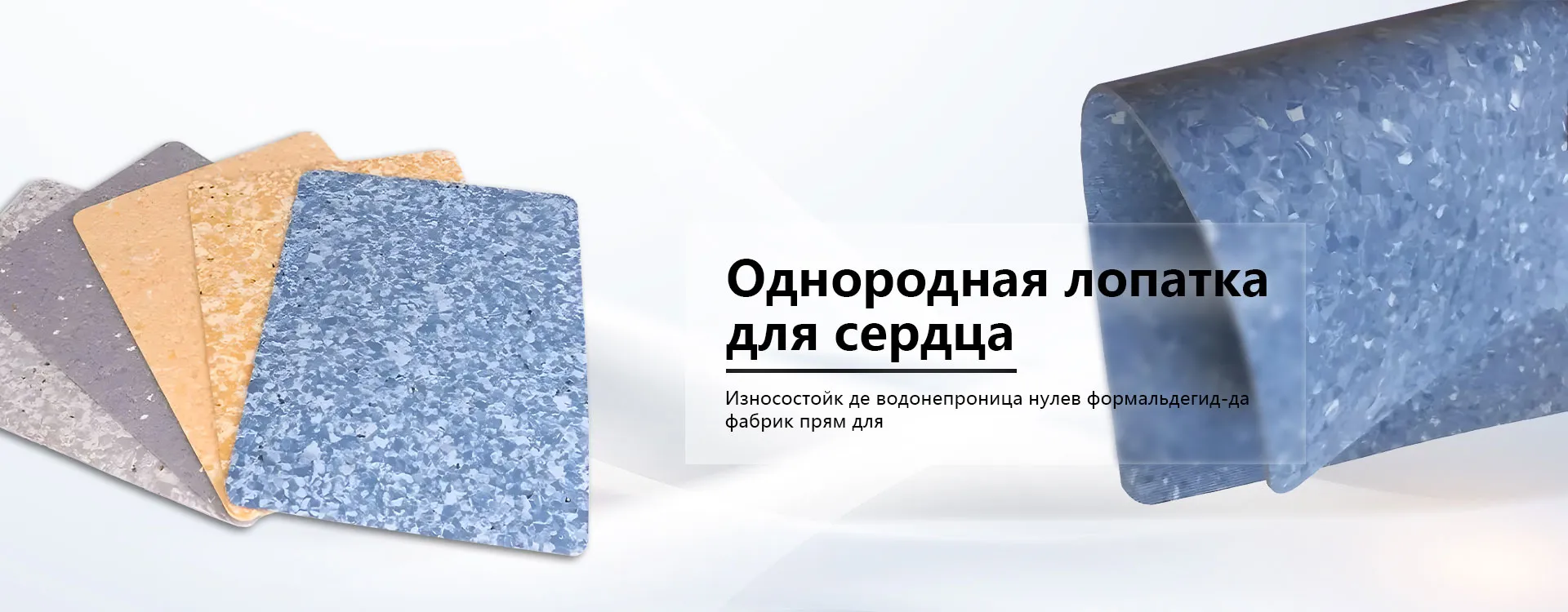

ООО Сиань Цзелун Новые Материалы

Северо-западная мебельная промышленная зона, пос. Хуасю, уезд Ланьтянь, г. Сиань, пров. ШэньсиООО Сиань Цзелун Новые Материалы

Северо-западная мебельная промышленная зона, пос. Хуасю, уезд Ланьтянь, г. Сиань, пров. Шэньси

Итак, заводское одноэтапное формование напольных покрытий… Звучит просто, да? Многие считают, что это панацея от всех проблем, свежая альтернатива традиционным методам. Но реальность часто оказывается сложнее. Понимаете, на бумаге все идеально: массовое производство, предсказуемость качества, относительно низкая стоимость. Но как это выглядит на практике? И какие нюансы нужно учитывать, чтобы не получить кучу брака и разочарования? Сегодня хочу поделиться своим опытом, не претендуя на абсолютную истину, а лишь предлагая взгляд, сформированный годами работы в этой сфере.

Вкратце, одноэтапное формование подразумевает сразу процесс литья и последующей термообработки в одном технологическом цикле. В отличие от многоэтапных процессов, где, например, сначала создается форма, потом заливается материал, потом идет отверждение и т.д., здесь все происходит более непрерывно. Это позволяет значительно повысить производительность и снизить трудозатраты. Ошибочно полагать, что это автоматически гарантирует высокое качество. Часто возникает впечатление, что ?одноэтапный? значит ?однозначно лучше?.

Самое распространенное заблуждение – сведение всего к выбору пластика. Да, тип полимера (ПВХ, например) играет огромную роль, но значительно важнее – рецептура, технология смешивания, контроль температуры и давления в процессе формования. Малейшее отклонение может привести к серьезным дефектам, которые потом очень сложно исправить.

Особенно это актуально при работе с многокомпонентными составами. Неравномерный нагрев в процессе формования может привести к образованию 'мертвых зон', где полимер не достигает достаточной степени отверждения. И это напрямую влияет на прочность и износостойкость покрытия. Мы однажды столкнулись с проблемой, когда покрытие на одном из партий оказалось существенно слабее, чем должно было быть. Пришлось провести полную диагностику и пересмотреть параметры технологического процесса. Причина оказалась в неисправности системы терморегуляции в литьевой машине.

Другая проблема – дегазация. Во время формования из полимера выделяются газы, которые, если их не удалить, могут приводить к образованию пузырей и пористости. Это особенно важно при работе с ПВХ. Требуется специальное оборудование и оптимизированный режим работы для эффективной дегазации.

Переход на заводское производство напольных покрытий – это не просто замена старого оборудования новым. Это целая перестройка производственного процесса, требующая значительных инвестиций и подготовки персонала. Нам, например, пришлось переобучать наших мастеров, чтобы они могли работать с новым оборудованием и контролировать более сложные технологические параметры.

Также часто недооценивают важность контроля качества сырья. Использование некачественного полимера может привести к серьезным проблемам с покрытием, даже при соблюдении всех технологических параметров. Регулярные тесты и контроль соответствия материалов заявленным характеристикам – это обязательное условие.

Выбор оборудования для заводского одноэтапного формования – это задача, требующая внимательного подхода. Нельзя ориентироваться только на цену. Важно учитывать производительность, точность контроля температуры и давления, а также надежность оборудования. Мы выбирали оборудование у нескольких поставщиков, и в итоге остановились на компании, которая предложила не только хорошее оборудование, но и техническую поддержку. Это оказалось очень важным.

Особое внимание следует обратить на системы автоматизации. Современные системы автоматизации позволяют более точно контролировать технологический процесс и снизить вероятность ошибок. Это существенно повышает качество продукции и снижает затраты на брак.

Помню один интересный случай, когда мы пытались производить покрытие для медицинских учреждений. Были очень строгие требования к гигиеничности и химической стойкости. Мы использовали специальный состав, но все равно столкнулись с проблемой образования микротрещин. Оказалось, что недостаточно удавалось убрать остатки газов из материала. Пришлось пересмотреть технологический процесс и использовать более эффективную систему дегазации. В итоге мы добились желаемого результата.

Были и неудачные попытки. Однажды мы попытались упростить технологию, исключив один из этапов термообработки. В результате покрытие оказалось слишком хрупким и не выдержало испытаний на износостойкость. Этот опыт научил нас тому, что нельзя экономить на качестве и не стоит пренебрегать технологическими этапами.

Ключевым фактором успеха является надежное сотрудничество с поставщиками сырья и оборудования. Важно выбирать поставщиков, которые гарантируют качество продукции и предоставляют техническую поддержку. Регулярный обмен информацией и совместная работа над улучшением технологического процесса – это залог долгосрочного партнерства.

Не стоит забывать и о контроле качества готовой продукции. Необходимо проводить регулярные испытания покрытия на прочность, износостойкость, химическую стойкость и другие важные характеристики. Это позволит выявить дефекты на ранней стадии и предотвратить попадание некачественной продукции к потребителю.

Технология одноэтапного формования постоянно развивается. Появляются новые полимеры, новые системы автоматизации, новые методы контроля качества. Например, активно внедряются технологии 3D-печати, которые позволяют создавать покрытия сложной формы и с индивидуальными свойствами.

В будущем можно ожидать, что заводское производство напольных покрытий станет еще более эффективным и экономичным. Технология будет все больше автоматизироваться и оптимизироваться. Это позволит снизить затраты, повысить качество продукции и расширить область применения.

ООО Сиань Цзелун Новые Материалы успешно применяет технологию одноэтапного формования для производства специализированных напольных покрытий. Мы постоянно работаем над улучшением качества продукции и внедрением новых технологий.