ООО Сиань Цзелун Новые Материалы

Северо-западная мебельная промышленная зона, пос. Хуасю, уезд Ланьтянь, г. Сиань, пров. ШэньсиООО Сиань Цзелун Новые Материалы

Северо-западная мебельная промышленная зона, пос. Хуасю, уезд Ланьтянь, г. Сиань, пров. Шэньси

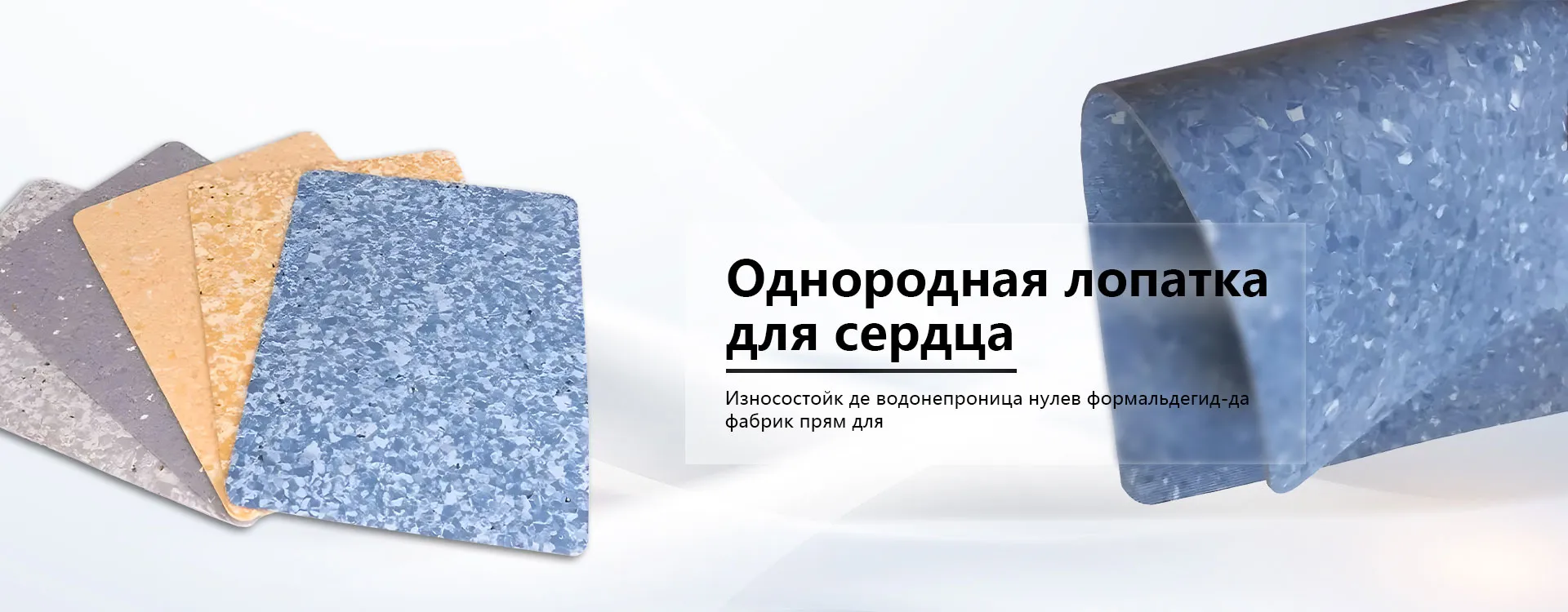

Напольное покрытие с углеродными частицами… На первый взгляд, звучит как футуристическое решение, способное решить все проблемы с износом и электростатическим зарядом. Но, поверьте, реальность часто оказывается менее радужной. Мы уже несколько лет работаем с различными производителями и технологиями, и, как показывает практика, важно понимать, что 'углеродные частицы' – это не панацея, а лишь один из инструментов, требующий грамотного применения и учета множества факторов.

Прежде чем говорить о поставщиках, стоит немного углубиться в суть технологии. Углеродные наполнители, добавляемые в полимерные составы, повышают их электропроводность, механическую прочность и износостойкость. Это особенно актуально для помещений с повышенными требованиями к безопасности – например, производственных цехов, лабораторий, медицинских учреждений. Электропроводность позволяет избежать накопления статического электричества, что критично вблизи взрывоопасных веществ или чувствительного оборудования. Кроме того, углеродные частицы могут значительно увеличить срок службы напольного покрытия, снижая затраты на его регулярную замену. Например, в наших проектах по оборудованию электротехнических предприятий использование таких покрытий позволило существенно снизить количество инцидентов, связанных с электростатическими разрядами.

Но важно понимать, что эффективность этих наполнителей напрямую зависит от их размера, формы распределения в полимерной матрице и, конечно, от самого полимера, который используется в качестве основы покрытия. Просто добавление углеродной пыли не гарантирует желаемого результата. Требуется комплексный подход к разработке состава, а также использование специализированного оборудования для равномерного распределения наполнителя. Мы однажды столкнулись с заказом, где заказчик ожидал высокой электропроводности от покрытия, содержащего углеродные частицы, но конечный продукт оказался недостаточно проводящим из-за неравномерного распределения наполнителя. Пришлось провести дополнительную работу по оптимизации процесса смешивания.

Существует несколько типов углеродных наполнителей, каждый из которых обладает своими преимуществами и недостатками. Наиболее распространенные – это углеродная чернь, графен и углеродные нанотрубки. Углеродная чернь – это наиболее доступный и распространенный вариант, но его электропроводность ниже, чем у графена или углеродных нанотрубок. Графен обладает отличной электропроводностью и механической прочностью, но его стоимость значительно выше. Углеродные нанотрубки, как правило, используются в специальных приложениях, где требуется максимальная производительность. Выбор конкретного типа наполнителя зависит от требований к покрытию и бюджета проекта.

Не стоит забывать и о качестве самих наполнителей. Мы неоднократно сталкивались с поставщиками, которые предлагали материал низкого качества, что приводило к снижению эффективности конечного продукта. Например, в одном проекте, где мы использовали углеродную чернь, выяснилось, что она содержала значительное количество примесей, что негативно сказывалось на электропроводности покрытия. Потребовалось заменить поставщика и пересчитать состав покрытия, что повлекло за собой дополнительные затраты и задержку в сроках проекта.

При выборе поставщика углеродных наполнителей важно учитывать не только цену, но и его репутацию, опыт работы и техническую поддержку. Не стоит экономить на качестве материала – это может обернуться более высокими затратами в долгосрочной перспективе. Поставщик должен предоставлять сертификаты качества на свою продукцию и быть готовым предоставить техническую документацию. Важно также убедиться, что поставщик имеет опыт работы с аналогичными проектами и может предоставить рекомендации.

Одним из ключевых вопросов при выборе поставщика является его способность обеспечить стабильные поставки материала. В условиях нестабильной экономической ситуации, когда поставки сырья могут быть скомпрометированы, надежность поставщика становится особенно важной. Мы стараемся работать с поставщиками, имеющими собственные производственные мощности, чтобы минимизировать риски, связанные с перебоями в поставках. К сожалению, не все поставщики могут гарантировать такую стабильность, особенно те, которые занимаются перепродажей продукции.

Мы сотрудничаем с компанией ООО Сиань Цзелун Новые Материалы (https://www.jlsjdb.ru) уже несколько лет. Они являются одним из надежных поставщиков углеродных наполнителей в России. Их продукция отличается высоким качеством и стабильными характеристиками. Компания предлагает широкий ассортимент материалов и может предоставить техническую поддержку по вопросам применения. Мы успешно использовали их продукцию в различных проектах, включая оборудование электротехнических предприятий и лабораторий.

Стоит отметить, что даже при работе с проверенными поставщиками, необходимо проводить собственные испытания материала, чтобы убедиться в его соответствии требованиям проекта. Не стоит полагаться только на заявленные характеристики, необходимо провести собственные измерения электропроводности и механической прочности. Мы регулярно проводим такие испытания в нашей лаборатории, чтобы гарантировать качество конечного продукта.

Один из самых распространенных ошибок при использовании углеродных наполнителей – это неправильный выбор полимерной матрицы. Не все полимеры совместимы с углеродными наполнителями, и это может привести к снижению эффективности покрытия. Например, использование неподходящего полимера может привести к образованию трещин и сколов. Поэтому, перед началом работы необходимо провести тщательный анализ совместимости полимера и наполнителя.

Еще одна распространенная ошибка – это недостаточное перемешивание материала. Неравномерное распределение углеродных частицы в полимерной матрице может привести к снижению электропроводности и механической прочности покрытия. Для решения этой проблемы необходимо использовать специализированное оборудование для перемешивания и тщательно контролировать процесс. Мы применяем различные методы смешивания, включая высокоскоростные смесители и ультразвуковую обработку, чтобы обеспечить равномерное распределение наполнителя.

Часто возникает проблема так называемого 'электростатического дисаппаймент' – когда покрытие, теоретически обладающее хорошей электропроводностью, демонстрирует неудовлетворительные результаты в реальных условиях. Это может быть связано с высокой влажностью, наличием загрязнений на поверхности или неправильным монтажом. Для решения этой проблемы необходимо обеспечить чистоту поверхности перед нанесением покрытия, использовать специальные антистатические составы и правильно установить заземление.

Мы неоднократно сталкивались с этой проблемой, особенно при работе в условиях высокой влажности. В таких случаях мы используем специальные покрытия, устойчивые к влаге, и тщательно контролируем процесс монтажа. Также, важно регулярно проводить измерения электропроводности покрытия, чтобы убедиться в его эффективности. Простое использование напольного покрытия с углеродными частицами – это лишь первый шаг. Важно обеспечить правильный уход и обслуживание покрытия, чтобы оно продолжало выполнять свои функции долгие годы.